设备管理落后

您公司是否遇到以下一条或多条类似的问题,如果有其中一条,那么要导入TPM了:

1、设备老化日益严重,OEE平均50%不到; 2、设备管理和维修岗位辛苦,待遇低,有经验的老师傅离职,年轻人不愿意加入;

3、用工荒每年都在上演,用工成本也逐年上涨; 4、产业工人对环境要求越来越高,辛苦的工作不愿意做;

5、客户对品质、交期要求越来越严苛; 6、库存多,报废严重,生产线断流,人员负荷不均衡,直间比与标杆企业差距甚大。

先进的设备和落后维修与管理队伍的矛盾,严苛的市场与落后的制造矛盾日益突出。

推行TPM的好处:

有形收益:

3、企业中上下级的内部信息能够交流通畅(形成很好的企业凝聚力);

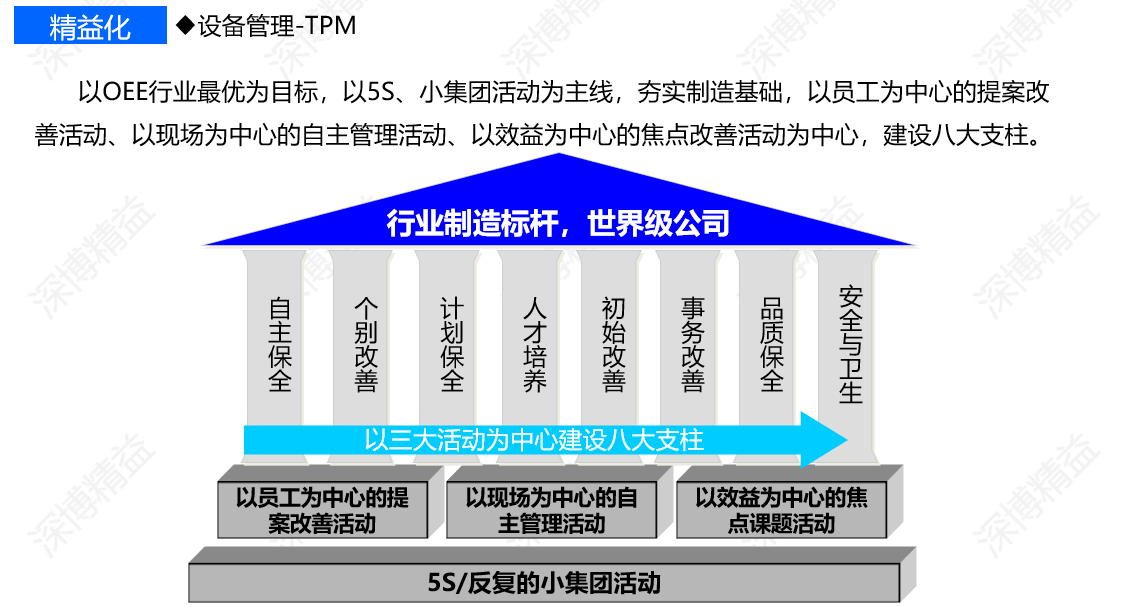

TPM推进深博套路:

三年跨越五级台阶,成为行业制造标杆 !

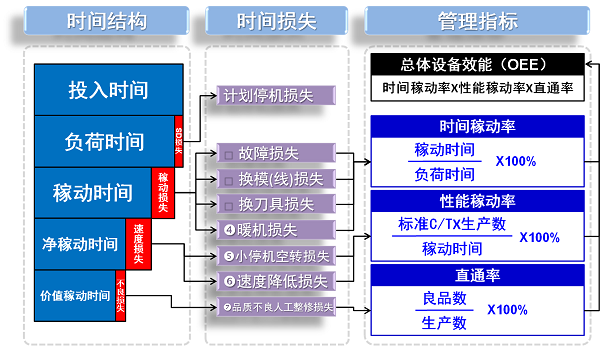

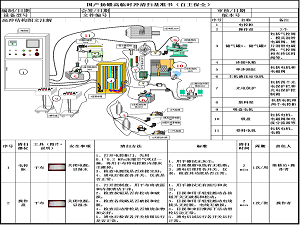

OEE 模型

TPM推进案例

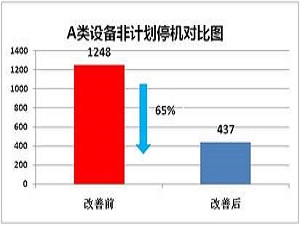

案例1 广东威灵电子

Before:2011年4-6月份由于设备故障引起停机现象严重,导致每天加班,休息时间减少,士气低迷,人均产出低,交期延误,客户投诉。

After:通过2011年7-9月3个月的TPM开展,培训TPM开展模式,导入TPM小集团活动,寻找“六源”并改善,改善的B/A改善输出212件,A类设备的日停机时间由1248分钟降低到437分钟,降低65%。

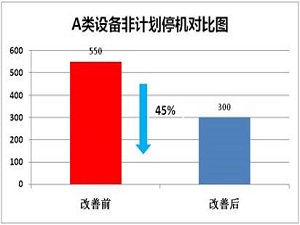

案例2 汤臣倍健

Before:2015年3-12月份客户需求产能比原来多20%,但是由于设备维护不到位,导致停机频繁,交期延期,客户不满意,维修成本较高。

After:通过项目组2016年1-9月为期9个月的改善,导入TPM小集团活动、日清一台机,建立清扫点检加油基准机制,改善六源的B/A输出256件,建立了健全的设备自主保全制度,A类设备的日停机故障时间由550分钟降低到300分钟,降低45%。

关注官方微信

关注官方微信