您公司是否遇到以下一条或多条类似的问题,如果有其中一条,建议贵司做价值流-VSM分析:

1、 交付周期长,准时交付率低;

2、销售/计划/生产无产销协同机制,没有月度销售预测,没有对未来生产的指导功能(原料采购及配比,生产计划,生产部门产能及配比);没有T+X天的出货计划达成检讨,生产工作总是跟着交付跑,要交付的产品没有,不用交付的库存一大堆;

3、 销售计划达成率没有管控,没有管理就没有改进;

4、做计划的基础数据标准缺失。各工序各产品类型无标准工时(标准产出),工序周期不确定,生产计划的下达主要靠经验;

5、订单生产进度控制缺乏,只是管理两头(下单和出货日,生产过程为暗箱操作),各工序在制品多(具体数据无管控),但产品交付困难;

6、产线缺料停线/调单频繁;采购/库存未随订单量对库存锁定,只是确认库存;

7、物料齐套性差,目前没有物料齐套审查,生产时才发现某物料没有或不够;

8、采购模式模糊,没有针对不同原料,交货周期制定针对性的采购模式;

9、仓库物料的标识、库位,存放混乱,每月盘点,但数据/实物准确性与一致性差(主管反馈只有90%);

10、工序断点多,在制品库存大,且没有品类、数量的有效、及时管控 ;

11、物流水平极低,员工离岗自己拉物料,影响产出效率与及时性(这也是计件工资制工厂的普遍现象);

12、设备故障频繁,没有有效的监控与改善(如直丝下料机故障待料);

13、设备产品切换慢,制约了多品种小批量的订单形式,也是造成大量库存的原因之一。

价值流-VSM收益:

1、 缩短交付周期;

2、 提高准时交付率;

3、 降低库存;

4、 消除断点,缩短物流距离;

5、 提高生产敏捷反应速度。

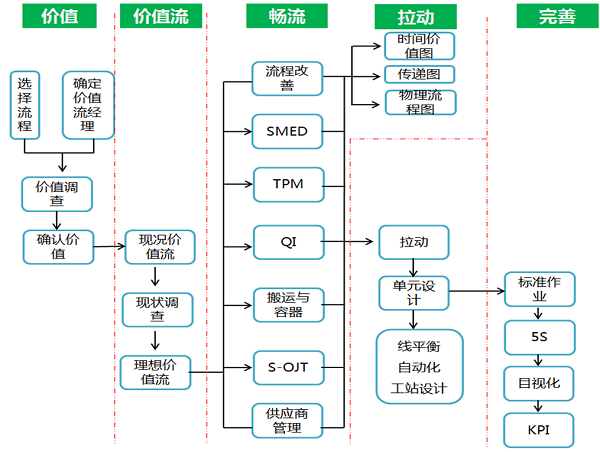

价值流-VSM深博套路:

案例1 欣源电子

Before:佛山欣源电子客户要求交期6天,实际10天多,不能满足客户交期。

After:项目基于价值流展开,从VSM现状图出发共挖掘爆炸点19个,形成策略展开70条,其中专项攻关14条,设备改善13条,品质改善7个。通过项目组2016年4-11月为期7个月的共同的努力,人均效率由464只提升到575只,提升24%,生产周期由10.36天缩短至5.48天,缩短47%。