生产效率是指固定投入量下,制程的实际产出与最大产出两者间的比率。可反映出达成最大产出、预定目标或是最佳营运服务的程度。亦可衡量经济个体在产出量、成本、收入,或是利润等目标下的绩效。

您公司是否遇到以下一条或多条类似的问题,如果有其中一条,那么要做效率提升了:

1、 一方面,人工成本每年按照10%左右的幅度上涨,另一方面员工越来越难招;

2、 员工越来越难管,稳定性差,流失率高;

3、 单多量少,经常要换线,换线时间长,没产出;

4、 生产天天救火,业务天天催交付,大家都很累,没有成就感。

效率提升收益:

1、 用最少的投入,实现最大的产出,实现企业利润最大化;

2、 敏捷制造,快速切换,单多量少也怕;

3、 生产稳定,事前防止,不用天天救火,大家干劲十足,很有成就感。

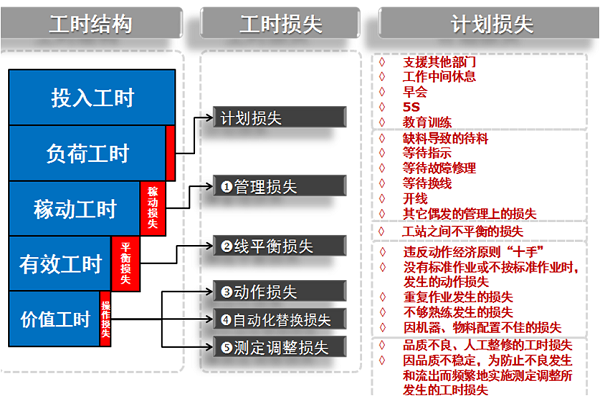

效率提升深博模型:

OEE模型

产线设计与制作

工作台设计与制作

货架设计与制作

周转车设计与制作

案例1 鑫雷节能

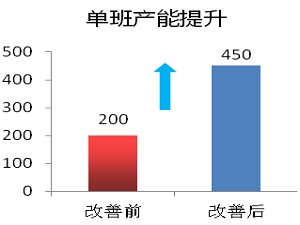

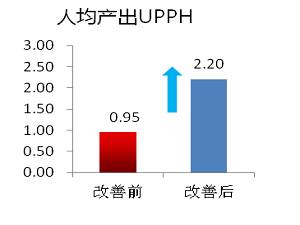

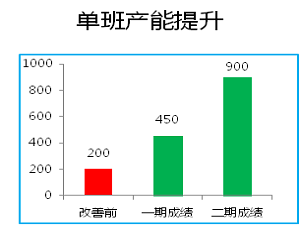

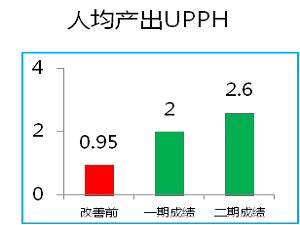

Before: 2016年改善前产线作业时间11个小时以上,员工休息1-2天/月的超负荷作业情况下,产能也仅达到200套/天,远远无法满足市场需求400套/天。过长的作业时间导致员工士气低迷,现场浪费严重,无法满足市场订单需求。

After1: 2016年4月-9月开展了为期5个月的精益项目,通过导入单件流作业,岗位与物流布局调整,瓶颈岗位突破,应用IE手法对工序产能进行平衡,产品工艺突破改善,实际达成450套/天,完全满足市场交付,单班产量提升125%,人均产出提升132%。

After2: 客户对于深博提供的专业咨询服务非常满意,在2017年2月再度携手深博,启动了精益变革二期项目。历经76个月时间,鑫雷为扩大产能再上一个台阶, 通过一系列改善变革二次升级,高效灌单班产能由450提升到900套,提升幅度为100%,提升100%;UPPH由2.0提到2.6.提升幅度为30%。

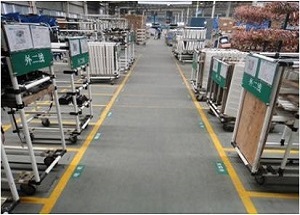

案例2 浙江斯贝乐

Before:2017年9月浙江斯贝乐开始导入第一期精益生产项目,历经4个月的变革改善,由传统落后的“摆地摊”作坊生产方式成功转型一个流生产模式。通过物流整体布局、一个流产线设计、岗位定员定岗、分装与总装作业划分,工装和周转车设计制作导入等等一系列改善。

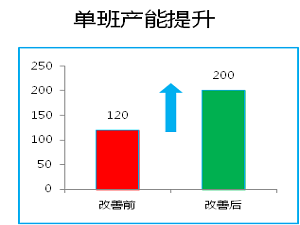

After:冰淇淋产品UPPH有0.18提升到0.36.提升100%,单班产能由改善前120台提升到200台,提升67%。

案例3 贝尔斯顿电器

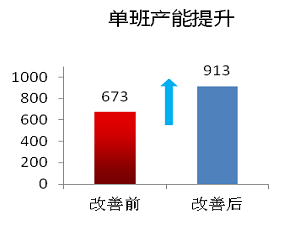

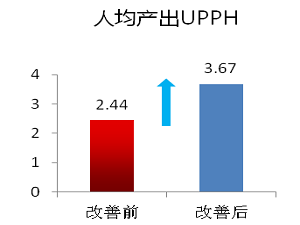

Before: 2016年破壁机、原汁机市场需求产能900台/天/线,现状产能仅达到673台/天/线,订单准交率低,相当客户下单后无货可交,退款和追加罚款经常发生,过高的劳动强度导致员工流失率严重。

After: 2016年4月-10月导入为期6个月的精益生产项目,通过线体改善、岗位布局优化、线平衡改善,瓶颈岗位突破,工艺痛点问题攻关、工装设计等,单班产能超913台/天/线,完全满足市场交付要求,人均产出提升50%